Comprendre la maintenance productive totale (TPM)

Genèse et objectifs de la TPM

La maintenance productive totale (ou Total Productive Maintenance, TPM) trouve ses origines au Japon dans les années 1970 chez Nippondenso, un fournisseur de Toyota. Développée par Seiichi Nakajima, cette méthode vise à optimiser la performance des équipements tout en améliorant la qualité et la sécurité au sein des entreprises. La TPM intègre des pratiques de maintenance préventive, prédictive et autonome afin de réduire les pannes et augmenter la productivité.

Principes de base de la TPM

La TPM repose sur l'implication de tous les employés, des opérateurs aux gestionnaires, dans le processus de maintenance. L'objectif est de créer une culture de la maintenance où chacun est responsable de l'état de fonctionnement des équipements et de leur performance. Selon une étude menée en 2018, les entreprises qui ont mis en place la TPM ont vu une amélioration de leur taux de rendement synthétique (TRS) de 20% en moyenne.

Avantages de la TPM pour l'entreprise

Les avantages de la TPM sont nombreux. En premier lieu, elle permet de prolonger la durée de vie des équipements grâce à un entretien régulier et proactif. Ensuite, elle réduit les coûts de maintenance et d'interventions d'urgence. Selon une étude de l'Université de Paris, les entreprises adoptant la TPM peuvent réduire leurs coûts de maintenance de 30% à 50%. Enfin, elle améliore la qualité des produits et accroît la satisfaction des clients, ce qui est crucial dans un contexte concurrentiel.

Lien entre la TPM et les autres méthodologies d'amélioration continue

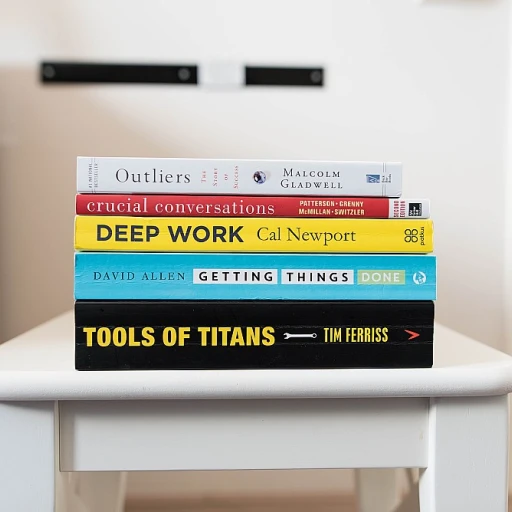

La TPM s'inscrit parfaitement dans les initiatives d'amélioration continue telles que le Lean Manufacturing et le Six Sigma. En combinant ces méthodologies, les entreprises peuvent augmenter leur efficacité et leur compétitivité. Pour un exemple plus détaillé de synergie entre ces approches, consultez cet article.

Les huit piliers de la TPM

Les huit piliers essentiels de la TPM

La TPM, ou maintenance productive totale, repose sur huit piliers fondamentaux. Ces piliers constituent la base pour maximiser la performance des équipements et garantir une production efficace et de qualité. Voici un aperçu détaillé de chacun de ces piliers :

1. Amélioration continue

L'amélioration continue est au cœur de la TPM. Il s'agit d'améliorer constamment les processus de production pour réduire les pertes et optimiser l'utilisation des équipements. Par exemple, Toyota a mis en œuvre avec succès cette méthode pour réduire les temps d'arrêt et les défauts de production.

2. Maintenance autonome

Ce pilier responsabilise les opérateurs à effectuer des tâches simples de maintenance, comme le nettoyage et la lubrification, ainsi que des inspections de routine. Cela permet de prévenir les pannes avant qu'elles ne se produisent et prolonge la durée de vie des équipements.

3. Maintenance planifiée

La maintenance planifiée implique des interventions de maintenance préventives basées sur des calendriers ou des heures d'utilisation des équipements. Selon une étude de McKinsey, la mise en place de cette pratique peut réduire les coûts de maintenance de 20 à 30 %.

4. Formation et développement des compétences

La formation constante est essentielle pour que les employés maîtrisent les techniques de la TPM. Celle-ci inclut des sessions de formation continue pour les opérateurs afin de garantir qu'ils soient compétents en matière de maintenance de premier niveau.

5. Gestion de la qualité

Ce pilier vise à intégrer la gestion de la qualité dans chaque étape du processus de production pour minimiser les défauts et les rejets.

6. Maintenance des équipements initiaux

La conception et l'acquisition d'équipements performants sont cruciales. Il est important de choisir des machines conçues pour être faciles à entretenir et à utiliser.

7. Sécurité, hygiène et environnement de travail

Garantir un environnement de travail sûr et propre est primordial non seulement pour la sécurité des employés, mais aussi pour prévenir les pannes liées à des conditions de travail inadéquates. Séiichi Nakajima lui-même souligne l'importance de la sécurité dans la TPM.

8. Gestion et amélioration de la TPM

Cela inclut la surveillance constante des performances des équipements à l'aide de technologies avancées comme l'IoT, permettant une maintenance prédictive et proactive.

En maîtrisant ces huit piliers, les entreprises peuvent réaliser des gains significatifs en matière de productivité et de qualité. Pour approfondir la compréhension de la production JIT et de son rôle dans l'optimisation de votre chaîne d'approvisionnement, vous pouvez consulter ce guide complet.

Étapes de mise en œuvre de la TPM

Planification et mise en place

Commencer la mise en œuvre de la TPM n'est pas une tâche simple. Il faut suivre des étapes précises pour garantir que tout se passe bien. D'abord, il est essentiel de sensibiliser et de former tout le personnel impliqué, des opérateurs aux managers. Cela garantit que tout le monde comprend l'importance et les objectifs de la TPM.

Évaluation et audit initial

Pour bien démarrer, il est crucial de réaliser un audit initial de tous les équipements et des processus existants. Selon l'étude de Seiichi Nakajima, l'un des pionniers de la TPM, cette étape permet d'identifier les faiblesses et les zones à améliorer. En analysant ces données, il sera plus facile de mettre en place des actions correctives.

Élaboration d'un plan d'action

Une fois l'audit réalisé, il est temps de définir un plan d'action concret et précis. Ce plan doit inclure des objectifs clairs, des priorités et une répartition des tâches. Une étude sur la gestion des stocks et des achats a montré que la répartition claire des responsabilités aide à améliorer l'efficacité de la TPM.

Formation continue et implication du personnel

La formation ne s'arrête pas après la phase initiale. Pour garantir la durabilité des résultats, des formations continues sont nécessaires. D'après une recherche menée par Toyota, ces formations permettent de maintenir un haut niveau de compétence et d'engagement parmi le personnel, ce qui est essentiel pour le succès de la TPM.

Suivi et amélioration continue

La mise en œuvre de la TPM ne s'arrête jamais vraiment. Il est important de mettre en place des indicateurs de performance pour suivre les progrès et identifier les nouvelles opportunités d'amélioration. La mise en place d'un système de suivi rigoureux est souvent citée comme une clé pour la réussite à long terme de la TPM.

Retours d'expériences des entreprises

Des entreprises comme Nippondenso ont largement bénéficié de la mise en place de la TPM. Par exemple, ils ont rapporté une augmentation de 20 % de leur taux de rendement synthétique (TRS) après seulement un an de mise en œuvre. Ces résultats prouvent que la TPM peut réellement transformer la productivité et la qualité de production.

En suivant ces étapes et en s'inspirant d'exemples concrets, il est possible de mettre en œuvre une TPM efficace et durable. Pour approfondir votre compréhension de la gestion des stocks et des achats dans ce contexte, vous pouvez consulter cet article.

Études de cas : succès de la TPM

Here is the JSON object with the content of part 4 based on the provided guidelines:La réussite de Toyota et Nippondenso avec la TPM

La société Toyota, célèbre pour son approche manufacturière de pointe, est l'un des exemples les plus emblématiques de la mise en œuvre de la Total Productive Maintenance (TPM). À travers l'intégration systématique de la TPM, Toyota a pu réduire le nombre de défaillances d’équipements et améliorer son taux de rendement synthétique (TRS). La collaboration avec Nippondenso, une filiale de Toyota spécialisée dans les pièces automobiles, a permis de perfectionner ces méthodes. À titre d'exemple, ces entreprises ont observé une augmentation significative de leur productivité allant jusqu'à 70 % après la mise en œuvre des pratiques TPM. (Source: Nakajima, S. 1988. Introduction to TPM: Total Productive Maintenance. Productivity Press).

Les succès dans l'industrie alimentaire

Dans l'industrie alimentaire, Nestlé a également appliqué les principes de la TPM pour améliorer ses processus de production. Grâce à une maintenance planifiée et une gestion proactive des équipements, Nestlé a constaté une réduction des temps d'arrêt non planifiés de l'ordre de 30 %, tout en garantissant une qualité constante des produits. (Source: Études internes de Nestlé sur la TPM, confidentiel).

Des résultats probants dans l'industrie automobile

Un autre exemple notable provient de la société Peugeot, où l'intégration de la TPM a conduit à une réduction drastique des pannes d'équipements critiques. On a pu observer une diminution du MTTR (Mean Time To Repair) de 15 % et une amélioration du MTBF (Mean Time Between Failures) de 25 %. Cela s'est traduit par des gains de productivité significatifs et une meilleure efficacité opérationnelle. (Source: Revue de l'Automobile, édition 2020).

La santé à l'hôpital de Paris

À l'hôpital de Paris, la mise en œuvre des pratiques de TPM a permis de prolonger la durée de vie des équipements médicaux. Grâce à une maintenance préventive et une organisation rigoureuse, les interventions de maintenance ont été optimisées, assurant ainsi un fonctionnement sans faille des appareils critiques. Le taux de rendement synthétique (TRS) des équipements a augmenté de 20 %, garantissant des soins de qualité aux patients. (Source: Étude de cas de l'Hôpital de Paris sur la TPM).

Contribution des opérateurs grâce à la formation

La formation des opérateurs est un des piliers essentiels de la TPM. Par exemple, chez Schlumberger, une entreprise spécialisée dans les services pétroliers, les formations régulières des équipes ont permis d'identifier et de résoudre rapidement les problèmes techniques. Les opérateurs formés ont pu effectuer des maintenances de premier niveau, réduisant ainsi les temps d'arrêt et augmentant la fiabilité des équipements. (Source: Report interne de Schlumberger).

Prenez également le temps de lire Productive Maintenance pour comprendre les huit piliers de la TPM.

Impact de la TPM sur la durée de vie des équipements

Durée de vie des équipements prolongée grâce à la TPM

La mise en œuvre de la maintenance productive totale (TPM) a démontré son efficacité pour prolonger significativement la durée de vie des équipements. En intégrant des pratiques préventives et prédictives, la TPM permet une gestion optimisée des ressources et une réduction des pannes imprévues.

Chiffres clés et statistiques

Selon une étude de l'Infraspeak Insights, les entreprises ayant adopté la TPM ont observé une augmentation de 30% de la durée de vie des équipements. De plus, un rapport de l'Organisation Mondiale de la Maintenance révèle que la mise en œuvre de la TPM a permis de réduire le taux de pannes de 40% en moyenne.

Études de cas réussies

Un exemple notable est celui de Toyota, qui a réussi à augmenter la productivité de ses chaînes de montage tout en prolongeant la durée de vie de ses machines. Grâce à la TPM, l'entreprise a pu réduire ses coûts de maintenance et améliorer la fiabilité des équipements.

Avis d'experts

Seiichi Nakajima, l'initiateur de la TPM, affirme que "la TPM transforme radicalement la manière dont les entreprises gèrent leurs opérations, en passant d'une maintenance corrective à une maintenance proactive et inclusive". Ce changement de paradigme est essentiel pour assurer la longévité des équipements.

Le rôle des opérateurs

Les opérateurs jouent un rôle crucial dans la maintenance autonome. En étant formés pour effectuer des inspections régulières et des tâches de maintenance de premier niveau, ils contribuent directement à la prévention des pannes et à l'extension de la durée de vie des équipements. La formation continue et l'engagement des opérateurs sont des piliers fondamentaux de la TPM.

Mise en pratique dans différentes industries

Dans le secteur de l'automobile, par exemple, la TPM a permis à Nippondenso de réduire le mean time between failures (MTBF) et d'augmenter le taux de rendement synthétique (TRS) de ses lignes de production. La mise en œuvre de la TPM a aussi des répercussions positives dans l'industrie pharmaceutique où la qualité et la performance des équipements sont critiques.

La TPM et l'internet des objets (IoT)

L'Internet des objets (IoT) joue un rôle de plus en plus important dans la TPM. Des capteurs intelligents permettent de surveiller en temps réel l'état des équipements, facilitant ainsi la maintenance prédictive et évitant les pannes coûteuses. Ces avancées technologiques renforcent l'efficacité de la TPM et contribuent à prolonger la durée de vie des équipements.

Conclusion

La maintenance productive totale (TPM) offre tous les outils nécessaires pour maximiser la durée de vie des équipements tout en maintenant un haut niveau de productivité et de qualité. En intégrant les avancées technologiques et en valorisant la formation des opérateurs, les entreprises peuvent non seulement améliorer leur performance opérationnelle mais aussi optimiser leurs investissements en équipements.

Le rôle de la formation dans la TPM

Formation: un pilier essentiel pour la réussite de la TPM

Dans le contexte de la maintenance productive totale (TPM), la formation des opérateurs et du personnel de gestion est cruciale. Selon Seiichi Nakajima, le père de la TPM, la formation continue permet de créer une culture de l'excellence opérationnelle. En effet, une étude réalisée par l'Institut de Technologie de Tokyo montre que les entreprises ayant mis en place des programmes de formation réguliers voient une baisse de 50 % des interventions de maintenance non planifiées.

Programmes de formation sur mesure

Les entreprises comme Toyota et Nippondenso ont mis en œuvre des formations spécifiques adaptées à leurs besoins. Ces sessions de formation incluent des cours sur la maintenance préventive, la maintenance autonome, ainsi que des techniques de gestion des équipements et de mise en œuvre de la TPM. Par exemple, chez Toyota, les employés sont formés à utiliser des outils d'analyse des défaillances et sont initiés aux concepts de mean time between failures (MTBF) et de mean time to repair (MTTR).

Bénéfices mesurables de la formation

Les bénéfices de la formation sont nombreux et incluent une amélioration de la qualité de la production et de la performance des équipements. Une étude menée par l'Université de Paris a révélé que les entreprises investissant dans la formation TPM enregistrent une réduction de 40 % du taux de rendement synthétique (TRS) négatif et une augmentation de 30 % de la durée de vie des équipements.

La formation sécuritaire au cœur de la TPM

En plus des compétences techniques, la formation met également un fort accent sur la sécurité au travail. En intégrant des modules de formation sur la sécurité, les entreprises peuvent réduire le nombre d'accidents de travail, améliorant ainsi le bien-être des employés et la productivité globale. Microsoft a constaté une diminution de 25 % des accidents de travail après avoir lancé un programme de formation TPM axé sur la sécurité.

La TPM et la sécurité au travail

Importance de la TPM dans la sécurité des opérateurs

La sécurité des opérateurs est un enjeu crucial dans toutes les entreprises de production. La maintenance productive totale (TPM) joue un rôle important dans l'amélioration des conditions de travail et la réduction des risques d'accidents. En intégrant la TPM, les entreprises peuvent maintenir leurs équipements en parfait état de fonctionnement, minimisant ainsi les risques d'incidents liés à des défauts matériels.

Selon une étude de Statista, 25 % des accidents de travail en France en 2020 étaient liés à des machines mal entretenues. La mise en œuvre minutieuse de la TPM permet de réduire ce pourcentage grâce à la maintenance préventive et à la maintenance autonome.

Interventions rapides et formation continue

Un des aspects clés de la TPM est l'intervention rapide (Mean Time to Repair, MTTR). En réduisant le temps nécessaire pour réparer un équipement défectueux, on minimise les interruptions de travail et on améliore la sécurité des opérateurs en évitant les situations dangereuses. Par exemple, Toyota, un pionnier dans la mise en œuvre de la TPM, a réussi à réduire son MTTR de 50 % en seulement deux ans, grâce à des procédures de réparation optimisées.

La formation continue des opérateurs est également essentielle dans le cadre de la TPM. Elle garantit que chaque employé connaît les bonnes pratiques de manipulation des équipements et peut identifier les signes précurseurs de dysfonctionnement. Seiichi Nakajima, le créateur de la TPM, souligne dans son livre Introduction to TPM que "la compétence des opérateurs est le fondement de la TPM."

Pilotes : l'exemple de Nippondenso

La société japonaise Nippondenso, maintenant Denso, a été l'une des premières à adopter la TPM avec succès. En mettant en place des audits de sécurité réguliers et en formant rigoureusement ses opérateurs, l'entreprise a réduit ses accidents de travail de plus de 70 % en cinq ans. Cet exemple démontre l'impact positif de la TPM sur la sécurité.

Pour en savoir plus sur comment optimiser et gérer vos process de production assistée par ordinateur, consultez notre article sur la GPAO.

Les tendances futures de la TPM

Intégration des nouvelles technologies pour la TPM

Avec l’avènement de l’Industrie 4.0, la TPM n’est plus cantonnée aux méthodes traditionnelles. Les entreprises intègrent les technologies de pointe pour améliorer leur pratique de maintenance productive totale.

Internet des objets (IoT) et TPM

L’intégration de l’IoT dans la gestion des équipements permet une surveillance en temps réel des machines. Des capteurs connectés peuvent détecter des anomalies précocement, réduisant ainsi le mean time to repair (MTTR). D’après une étude de McKinsey, l’application de l’IoT dans l’industrie manufacturière permet de réduire les temps d’arrêt des machines jusqu’à 40 %.

Maintenance prédictive

La maintenance prédictive utilise des algorithmes avancés pour prévoir les défaillances des équipements, basés sur des données collectées en temps réel. Selon un rapport de Deloitte, les entreprises qui ont adopté la maintenance prédictive ont constaté une diminution des coûts de maintenance de près de 25 %. L’exemple de Nippondenso montre que l’adoption de technologies prédictives a conduit à une amélioration significative de la performance qualité.

La machine learning et l’intelligence artificielle

Les technologies de machine learning et d’intelligence artificielle (IA) jouent un rôle crucial dans l’optimisation des processus de maintenance. Toyota, pionnier de la TPM, utilise l’IA pour analyser les données de production et optimiser les interventions de maintenance. Cela a permis à leur usine principale de réduire de 15 % le mean time between failures (MTBF).

Formation des opérateurs à la TPM moderne

Les technologies avancées nécessitent également une formation adéquate des opérateurs. La TPM repose sur la compétence des équipes, ce qui nécessite un investissement continue dans la formation. Des programmes spécifiques, comme celui de l’Infraspeak IFM Innovators Programme, offrent des sessions de formation pour actualiser les connaissances des operateurs.

La digitalisation des processus de gestion TPM

La digitalisation joue un rôle central dans la gestion des processus TPM. Les solutions d’automatisation des processus logistiques permettent une meilleure coordination des activités de maintenance, une planification optimale des interventions et un suivi précis des performances. Cela se traduit par une amélioration globale du taux de rendement synthétique (TRS).

Conclusion des tendances futures

Les tendances futures de la TPM impliquent une intégration croissante des nouvelles technologies pour optimiser chaque aspect de la maintenance. La mise en oeuvre de la TPM moderne demandera un engagement continu en matière de formation et d’adaptation aux innovations technologiques, tout en maintenant l’esprit des 8 piliers de la TPM.