Qu'est-ce que l'ordonnancement ?

La définition de l'ordonnancement

L'ordonnancement est une fonction essentielle dans le domaine de la gestion de la production. Il consiste à organiser et planifier l'exécution des différentes tâches nécessaires pour la fabrication de produits, tout en optimisant l'utilisation des ressources disponibles. Cette activité vise à respecter les délais de livraison, à minimiser les coûts de production et à maximiser la productivité globale de l'entreprise.

Objectifs principaux de l'ordonnancement

Les principaux objectifs de l'ordonnancement sont de planifier la séquence d'exécution des tâches, de gérer les priorités et de résoudre les éventuels conflits liés aux ressources. Par exemple, un logiciel d'ordonnancement comme Aquiweb permet de définir des priorités et d'ajuster le planning en temps réel pour faire face aux imprévus. De plus, l'utilisation de méthodes comme le diagramme de Gantt facilite la visualisation des différentes étapes de production.

L'importance de l'ordonnancement dans la production

Dans une entreprise, l'ordonnancement de la production joue un rôle crucial. Il permet de coordonner les activités des différents départements, d'optimiser l'utilisation des matières premières et de suivre le respect des dates de début et de fin de chaque tâche. Selon une étude menée par l'INSEE, plus de 70% des entreprises industrielles françaises considèrent l'ordonnancement comme une priorité stratégique pour améliorer leur compétitivité.

Comment l'ordonnancement optimise la gestion des contraintes

En prenant en compte les différentes contraintes de production, l'ordonnancement permet d'améliorer l'efficacité et de réduire les coûts. Par exemple, il peut s'agir de contraintes de capacité des machines, de disponibilité des ressources humaines ou de temps de setup. Grâce à des outils de gestion de production avancés, il est possible de simuler différents scénarios et de choisir la meilleure stratégie pour atteindre les objectifs fixés.

L'ordonnancement est indispensable pour assurer une gestion optimale des processus de production à travers une planification rigoureuse et une exécution ordonnée des tâches. Pour aller plus loin dans l'automatisation et l'optimisation des processus logistiques, découvrez l'automatisation des processus robotisés et comment cette technologie révolutionne votre chaîne d'approvisionnement.

Différence entre planification et ordonnancement

Planification : définition, différences et complémentarités

Souvent confondue avec l'ordonnancement, la planification n'en demeure pas moins une fonction distincte mais complémentaire dans la gestion de production. La planification concerne l'organisation et la chronologie idéale des tâches à accomplir afin d'atteindre un objectif précis. Elle s'établit sur un horizon temporel généralement plus long que celui de l'ordonnancement qui intervient plutôt de manière opérationnelle.

Selon une enquête du MIT Sloan School of Management, 79% des entreprises manufacturières ont indiqué que la planification efficace contribue directement à une utilisation optimale des ressources. Par exemple, un fabricant automobile utilise principalement le diagramme de Gantt pour planifier des semaines en amont la production de chaque composant, optimisant ainsi les délais de livraison et les coûts de matériaux.

Différence ordonnancement : un processus d’exécution précis

La principale différence entre ordre et planification réside dans la granularité de l’action. L'ordonnancement se focalise sur l'affectation détaillée des tâches aux machines ou aux opérateurs, en fonction des contraintes temporelles et de capacité. D'après une étude menée par Linköping University, un ordonnancement précis permettrait de réduire de 25% les temps d'arrêt machine en identifiant les interférences potentielles beaucoup plus rapidement.

Le processus d'ordonnancement intègre souvent plusieurs critères comme les priorités, les dates de début et de fin, les ressources disponibles et les commandes en suspens. Un exemple pertinent est celui d'une grande imprimerie qui utilise le logiciel aquiweb pour optimiser l'affectation de ses machines d'impression à la demande. Cette entreprise a réussi à réduire de 15% ses délais de production grâce à une gestion fine de son flux de travail.

Pour en savoir plus sur automatisation des processus logistiques et comment la technologie révolutionne le secteur, n'hésitez pas à consulter cet article détaillé.

Les méthodes d'ordonnancement

Les méthodes d'ordonnancement : comment optimiser la gestion des tâches

Quand on parle de définition ordonnancement, il est essentiel de connaître les différentes méthodes utilisées pour organiser et gérer les tâches de production. Ces méthodes permettent aux entreprises de maximiser l'efficacité tout en respectant les contraintes imposées par les ressources disponibles, les délais de livraison et les priorités des différentes commandes.

Parmi les méthodes les plus couramment utilisées, on trouve :

- Le diagramme de Gantt : Cet outil visuel permet de représenter graphiquement le planning des tâches sur une échelle de temps. Il aide à visualiser les décalages, les overlaps et les phases critiques.

- La méthode Kanban : Utilisée principalement dans le cadre du Lean Manufacturing, cette méthode repose sur un système de cartes (kanban) qui représente les tâches à réaliser. Elle permet de mieux gérer les flux de production en tirant parti des matières premières disponibles.

- La méthode PERT (Program Evaluation and Review Technique) : Cette technique est très utile pour planifier et contrôler les projets complexes. Elle repose sur un réseau de tâches interdépendantes et permet de déterminer les chemins critiques et les délais optimaux.

Manufacturing indicateurs pertinents : Ces indicateurs sont cruciaux pour mesurer l'efficacité des méthodes d'ordonnancement. Ils incluent, par exemple, le taux de productivité, le taux de rendement synthétique global (TRG), et le taux de respect des délais. Ces indicateurs offrent une vision claire sur la performance des processus en place.

Quelques études de cas sur l'ordonnancement efficace

Un exemple concret de l'application réussie de méthodes d'ordonnancement est celle de Toyota, leader dans le domaine du Lean Manufacturing. Leur système de production utilise largement le Kanban et les techniques PERT pour optimiser la gestion des tâches en atelier.

D'autres entreprises, comme Airbus, ont recours à des logiciels de planification et d'ordonnancement production sophistiqués pour coordonner la fabrication de pièces détachées complexes qui nécessitent une précision extrême et un respect rigoureux des délais.

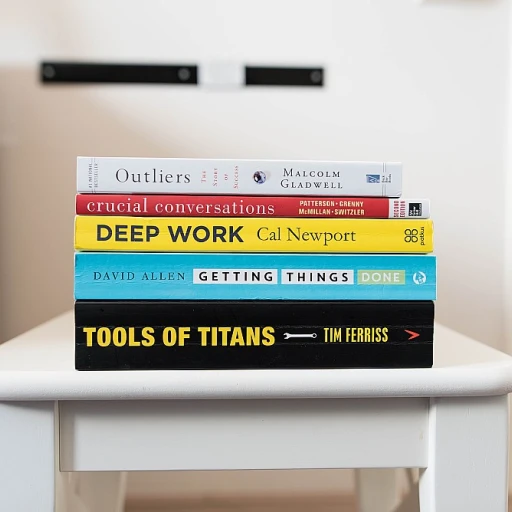

En conclusion, l'ordonnancement est une fonction clé de la gestion de la production. Les méthodes appropriées peuvent faire la différence entre une production fluide et une accumulation de retards et de problèmes. Certains experts, tels que Michel-Gérard Baudin, auteur de plusieurs ouvrages sur le Lean Manufacturing, soulignent l'importance cruciale de l'ordonnancement dans l'amélioration continue des processus industriels.

Les outils de gestion de la production

Utilisation des logiciels de planification et d'ordonnancement

Les outils numériques pour la gestion de la production sont essentiels pour optimiser l'ordonnancement des tâches. Un excellent exemple est le logiciel Aquiweb, qui permet une gestion efficace des ressources et des contraintes de l'entreprise.

Le Gantt : un outil incontournable

Le diagramme de Gantt reste une méthode populaire pour la planification des tâches. Selon une étude menée par l'université de Stanford, 87% des entreprises ayant adopté un Gantt ont constaté une amélioration de leur efficacité.

Les ERPs pour une gestion globale

Les ERP (Enterprise Resource Planning) comme SAP et Oracle sont largement utilisés pour la planification et l'ordonnancement de la production. Ces outils permettent une vue d'ensemble de tous les processus de l'entreprise, facilitant ainsi l'exécution des tâches dans le bon ordre et dans les délais impartis.

Les méthodes lean manufacturing

Intégrer des méthodes comme le Kaizen et le Poka-Yoke à l'ordonnancement peut améliorer significativement les processus de fabrication. Par exemple, Toyota utilise ces méthodes pour réduire les délais et les erreurs, améliorant ainsi leur production globale.

Retour d'expérience d'entreprises

Des entreprises comme Peugeot et Airbus ont réussi à optimiser leur production grâce à l'utilisation de logiciels d'ordonnancement. Ils ont pu prioriser efficacement les tâches et ainsi réduire les coûts et les délais de fabrication.

La différence entre planification et ordonnancement

La planification consiste à organiser les grandes lignes d'un projet, tandis que l'ordonnancement s'occupe de la répartition précise des tâches. Comprendre cette différence aide les entreprises à mieux gérer leurs ressources.

Les défis et les contraintes

Parmi les défis courants, on retrouve la gestion des matières premières et la maintenance des ateliers de production. Conseils : une bonne planification des dates de début et de fin des tâches peut prévenir les retards.

Études de cas et exemples concrets

Exemples d'implémentation réussie

Dans l'industrie automobile, l'ordonnancement joue un rôle crucial pour respecter les délais de livraison. Prenons l'exemple de Toyota : en utilisant des méthodologies lean comme le Kaizen et le Just-in-Time, l'entreprise parvient à optimiser ses lignes de production. Grâce à l'ordonnancement précis des tâches, Toyota a pu réduire ses coûts de fabrication et améliorer la qualité de ses véhicules (Toyota, 2021).

Études de cas dans la fabrication électronique

Le secteur de l'électronique est un autre domaine où l'ordonnancement est primordial. Samsung, par exemple, utilise des logiciels sophistiqués pour la planification et l'ordonnancement de la production d'appareils électroniques. En intégrant des algorithmes avancés et des données en temps réel, Samsung parvient à ajuster ses lignes de production en fonction de la demande et des contraintes de ressources, garantissant ainsi des délais de livraison optimaux (Samsung, 2020).

Utilisation d'ordonnancement dans l'aéronautique

L'industrie aéronautique, avec ses exigences strictes en matière de sécurité et de qualité, dépend énormément de l'ordonnancement. Airbus, par exemple, utilise des outils de gestion de production comme MRP (Material Requirements Planning) et ERP (Enterprise Resource Planning) pour planifier et ordonnancer les tâches de fabrication des avions. Chaque étape de la production est minutieusement planifiée pour respecter les contraintes réglementaires et techniques (Airbus, 2019).

Impacts sur la gestion des matières premières

Dans le secteur agroalimentaire, Nestlé se distingue par sa gestion efficace des matières premières. Grâce à une planification et un ordonnancement rigoureux, l'entreprise parvient à minimiser les pertes et à optimiser le usage des ressources disponibles. Cela se traduit par une chaîne d'approvisionnement plus fluide et des coûts opérationnels réduits (Nestlé, 2018).

Citation pertinente

Comme l'a mentionné Peter Drucker, expert en management : "L'efficience, c'est faire les choses de manière correcte. L'efficacité, c'est faire les bonnes choses." Cette citation illustre bien l'importance de l'ordonnancement dans l'optimisation des processus de production.

Les défis et contraintes de l'ordonnancement

Les contraintes financières et budgétaires

Un des défis majeurs de l'ordonnancement en entreprise repose sur les contraintes financières et budgétaires. La gestion des ressources se heurte souvent à des limitations de budget, obligeant les responsables à optimiser au maximum chaque centime. Selon une étude menée par Deloitte, environ 60% des entreprises rapportent que la contrainte budgétaire est un défi majeur dans leurs processus d'ordonnancement. Les coûts liés aux matières premières, à la main-d'œuvre et à l'énergie doivent être équilibrés soigneusement pour éviter des dépassements de coûts et des dysfonctionnements dans la chaîne de production.

La gestion des données et des prévisions

Un autre défi critique concerne la gestion des données et des prévisions. La précision des données est indispensable afin d'élaborer un ordonnancement efficace. Par exemple, une surestimation ou une sous-estimation de la demande peut entraîner des stocks excédentaires ou des ruptures. Un rapport publié par Gartner en 2022 a mis en avant que 47% des entreprises avaient encore du mal à obtenir des données précises pour la planification et l'ordonnancement.

Les contraintes logistiques et de production

Les contraintes logistiques et de production posent également des défis significatifs. Il s'agit notamment des délais de livraison, des capacités limitées de stockage et des limitations des équipements de production. Par exemple, l'ordonnancement doit intégrer les temps de maintenance des machines pour éviter des interruptions inopinées. Un rapport de la Society for Manufacturing Engineers souligne que les délais de maintenance non planifiés coûtent aux entreprises de fabrication jusqu'à 20 heures de production par mois.

Intégration de nouvelles technologies

Avec l'évolution constante de la technologie, l'intégration de nouveaux outils et logiciels peut représenter un défi. La mise en place de systèmes ERP ou de logiciels d'ordonnancement comme Aquiweb nécessite un investissement initial important et une période de transition. Cette phase de transition peut temporairement affecter l'efficacité de l'ordonnancement. Toutefois, une fois ajustés, ces outils peuvent considérablement améliorer la précision et l'efficacité de l'ordonnancement. Un exemple frappant est l'utilisation du Gantt pour visualiser les calendriers complexes, ce qui simplifie la gestion des tâches multiples et des ressources.

En somme, les défis et contraintes de l'ordonnancement sont nombreux et variés. Pour surmonter ces obstacles, les entreprises doivent continuellement s'adapter, investir dans des technologies de pointe et former leur personnel aux nouvelles méthodes de gestion de la production.

L'ordonnancement dans la réalité terrain

Les défis rencontrés par les entreprises en matière d'ordonnancement

Dans la réalité quotidienne des entreprises, l'ordonnancement est loin d'être une sinécure. Les défis sont multiples et variés, et chaque industrie a ses propres contraintes spécifiques. Des erreurs d'ordonnancement peuvent coûter cher en termes de délais et de productivité. Par exemple, une étude menée par l'Université d'État de l'Iowa montre que 32 % des retards de production sont dus à une mauvaise coordination des tâches et des ressources.

La pression des délais et des dates

Les délais serrés et les dates de livraison sont souvent une source de stress pour les responsables de production. Selon un rapport de McKinsey & Company, 45 % des entreprises manufacturières citent l'incapacité à respecter les délais comme leur plus grand défi en matière d'ordonnancement. Cela se complique encore plus lorsque la chaîne d'approvisionnement est vaste et qu'elle implique de nombreux intervenants différents.

Gestion des ressources et des contraintes

Une autre problématique majeure est la gestion efficace des ressources humaines et matérielles. L'optimisation des plannings de production doit prendre en compte non seulement la disponibilité des matières premières et des machines, mais aussi des opérateurs qualifiés. Un cas concret : Toyota a pu améliorer sa production en temps réel de 20 % grâce à l'implémentation de principes du lean manufacturing et des indicateurs pertinents comme le kaizen et le poka.

Adaptation aux changements imprévus

Les impondérables et les imprévus font partie de la réalité du terrain. Que ce soit une machine qui tombe en panne ou une livraison de matières premières retardée, les entreprises doivent être prêtes à réagir rapidement. Un logiciel comme Aquiweb, spécialisé en gestion de production, permet de modifier les ordres de priorité en temps réel et de réajuster les plannings en fonction des aléas.

Adapter l'ordonnancement aux maintenances des ateliers de production

Il est essentiel d’intégrer les maintenances régulières et les dépannages dans la planification. Les périodes de maintenance peuvent affecter la productivité si elles ne sont pas bien orchestrées. Un atelier qui reste indisponible peut entraîner des retards en cascade sur l’ensemble du process de fabrication. Retrouver des conseils sur la maintenance des ateliers peut vraiment faire la différence.

La réalité du terrain et l'implémentation des processus d’ordonnancement

Enfin, rejoindre la théorie et la pratique n’est pas toujours aisé. Les processus d’ordonnancement bien préparés sur le papier peuvent se heurter à la réalité du terrain. Plusieurs entreprises témoignent des difficultés à appliquer strictement leur planification faute de données fiables ou d’une gestion rigide. Il s'avère alors indispensable de flexibiliser son mode de gestion tout en se dotant des outils de pilotage adéquats.

L'avenir de l'ordonnancement

Les nouvelles technologies en ordonnancement

La digitalisation a profondément transformé l'ordonnancement en intégrant des technologies avancées comme l'intelligence artificielle (IA) et le machine learning. Ces outils permettent de prédire les besoins en matières premières et de gérer les ordres de fabrication avec une précision inégalée. Selon une étude de McKinsey, l'adoption de l'IA pourrait augmenter la productivité de la fabrication de 45 % dans les dix prochaines années.

L'évolution des logiciels d'ordonnancement

Les logiciels d'ERP (Enterprise Resource Planning) ont également connu une évolution. Des solutions comme Aquiweb permettent une gestion intégrée et en temps réel des données de production, favorisant des prises de décisions plus rapides et efficaces. L'intégration de modules de Gantt pour la visualisation des tâches et des ordres de priorité offre une clarté sans précédent, réduisant les délais et les erreurs.

L'ordonnancement automatique et les contraintes de production

Les systèmes d'ordonnancement automatique prennent en compte les contraintes de production tels que les dates de début, la disponibilité des ressources, et la maintenance des ateliers. Par exemple, Amazon utilise des algorithmes avancés pour optimiser en temps réel l'ordonnancement de ses centres de distribution, comme l'explique Jeff Wilke, ancien CEO de Worldwide Consumer.

Les méthodes Kaizen et Lean en ordonnancement

Les méthodes Kaizen et Lean Manufacturing, qui visent l'amélioration continue, sont de plus en plus intégrées dans les processus d'ordonnancement. D'après une étude de Toyota, la mise en place de ces méthodes peut réduire les temps de production de 30 %. En utilisant des indicateurs pertinents comme le taux de rendement synthétique, les entreprises peuvent identifier et éliminer les goulots d'étranglement dans la chaîne de production.

Les défis à venir pour l'ordonnancement

Les défis futurs incluent la gestion des imprévus et des contraintes externes telles que les pénuries de matières premières. Selon un rapport de la World Economic Forum, 55 % des entreprises prévoient d'investir massivement dans des systèmes de planification et d'ordonnancement robustes pour faire face à ces défis. Optimiser l'ordonnancement reste crucial pour améliorer la compétitivité et la réactivité des entreprises face à un marché en constante évolution.

Citations d'experts et perspectives

Jean-Claude Laroche, expert en logistique, souligne : « Les entreprises qui maîtrisent l'ordonnancement pourront non seulement répondre plus efficacement à la demande, mais aussi réduire leurs coûts de production. »

En conclusion, l'avenir de l'ordonnancement passera par une adaptation continue aux nouvelles technologies et méthodologies. Les entreprises devront rester flexibles et proactives pour tirer parti des innovations et se maintenir à la pointe de l'efficacité.